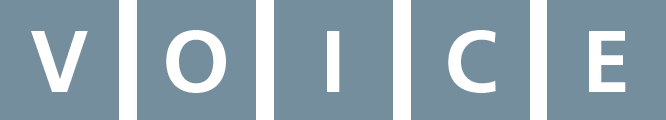

設計とプロセスの追求で社会価値と経済価値を両立

太陽誘電は「全てのステークホルダーから信頼され感動を与えるエクセレントカンパニーへ」というビジョンを掲げています。この達成には、材料から商品までの一貫した開発や、研究開発・生産におけるイノベーションを通じて経済的な成長を続けていくとともに、社会からの要請に応え、社会課題の解決に貢献していくことが重要だと考えています。経済価値と社会価値の両立を目指して、商品設計時や生産時における環境負荷低減に向けたさまざまな取り組みを継続し、安全・安心で快適・便利な暮らしの実現に貢献していきます。

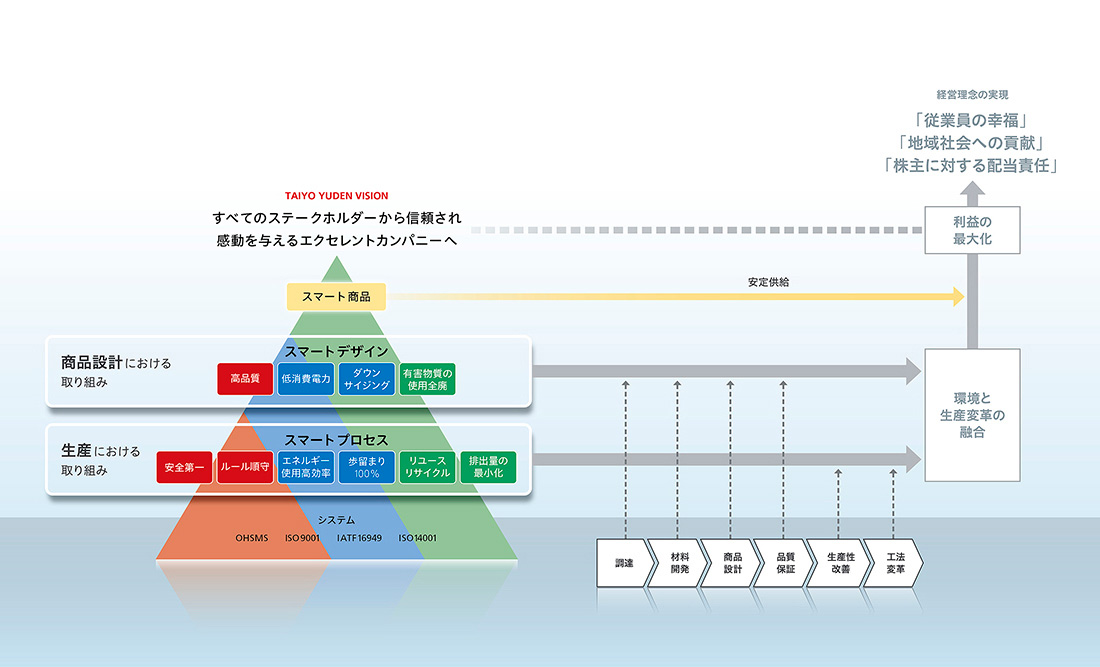

商品設計における環境負荷低減

商品のライフサイクル全体で環境負荷の低減を目指し、高い品質、消費電力の低減、ダウンサイジング (小型化) を日々追求しています。ダウンサイジングにおいては、原材料の合成や粒子制御といった材料技術を始め、多様な技術を駆使することで最先端商品を世の中に送り出しています。また、製品に含有される環境負荷物質を積極的に削減したり、使用を禁止したりすることで、高付加価値の商品開発を行っています。

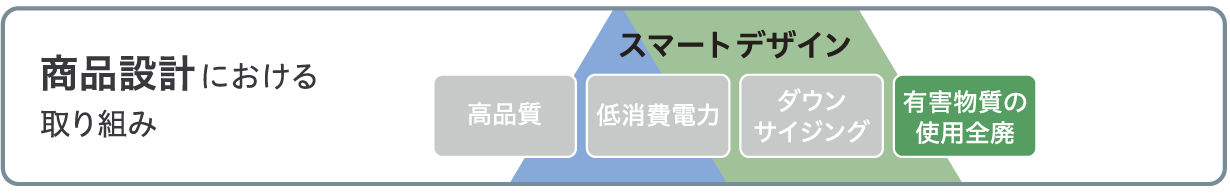

有害物質の使用全廃

太陽誘電はグローバルな事業展開において、RoHSやREACHを始めとする各国の法規制や指令、顧客からの要求、さらには業界標準を常に注視し、最新の動向を把握しています。これらの情報を基に自社基準を設け、製品に含有される環境負荷物質の削減・使用禁止に積極的に取り組んでいます。

製品含有化学物質(CiP)に対する取り組みは、持続可能な社会の実現に向けた当社の責任であり、同時に競争力強化にもつながると考えています。法令順守はもちろんのこと、顧客満足度の向上と環境保護の両立を目指し、業界をリードする企業として、今後も高い品質を維持し続けてまいります。

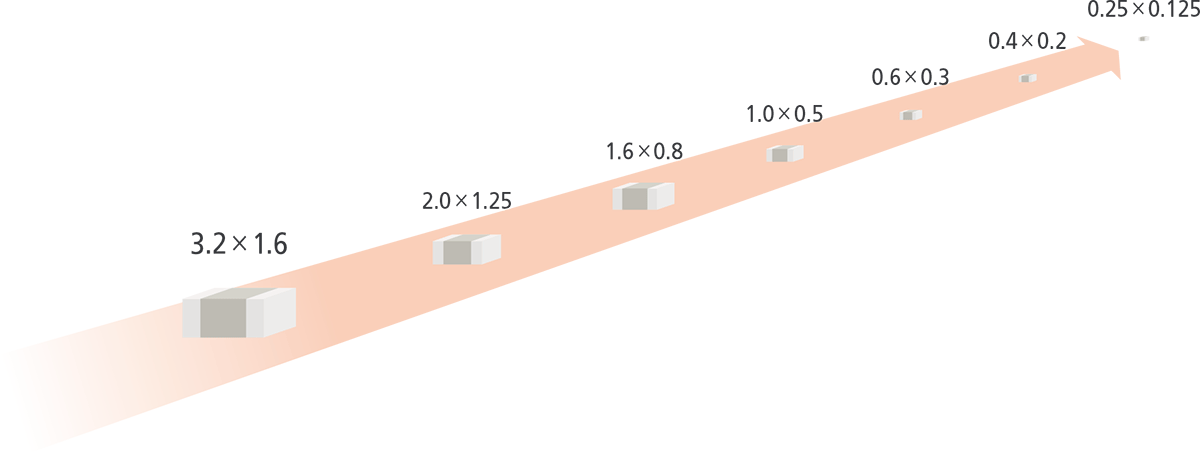

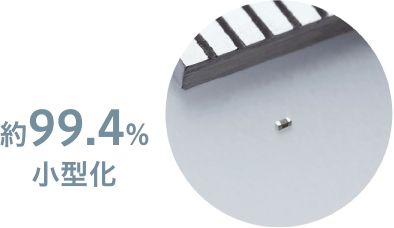

ダウンサイジングの進化

製品のダウンサイジング(小型化)を進めることで、原材料や包装材などの使用量が削減できるほか、製造時に必要となるエネルギー量についても削減することができます。たとえば積層セラミックコンデンサ(MLCC)の製造工程では、セラミックと内部電極を高温で焼成して一体化させる焼成プロセスにおいて多くのエネルギーを使用しますが、ダウンサイジングによって焼成時間の短縮や1回あたりに焼成する個数の増加を実現し、使用エネルギー量の削減につなげています。

ダウンサイジングを実現する技術

太陽誘電では、材料開発から生産までを一貫して自社で行う生産体制を構築することで、競争優位性を確保しています。原材料の合成や粒子制御といったさまざまな技術を駆使し、最先端商品を開発し続けるためのベースとなる優れた特性のセラミック材料の開発や、均一な印刷技術、高度な積層技術を通じて、ダウンサイジングを実現しています。

材料を合成する技術

MLCCの誘電体材料であるチタン酸バリウムは、酸化チタンと炭酸バリウムを合成して作られます。太陽誘電では、商品の特性に合わせた最適なチタン酸バリウムを自社で合成する技術をもっています。

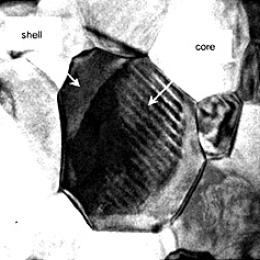

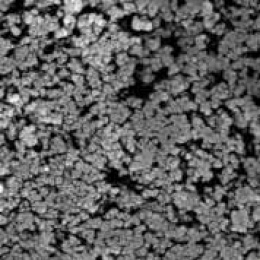

粒子をコントロールする技術

狙った特性を実現するためには、チタン酸バリウムの粒子の大きさや形状が均一であることが非常に重要です。チタン酸バリウムの粒径(粒子の直径)は、小さいものでわずか15nmほど。こうした小さい粒子であっても、均一にコントロールできる技術をもっています。

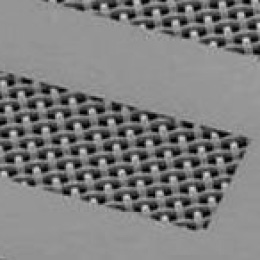

均一に印刷する技術

MLCCは、薄い誘電体の層の上に電極を印刷し、それを積み重ねて作ります。製品がとても小さいため、印刷のわずかな不具合が製品不良につながってしまいます。太陽誘電では、印刷のにじみ・かすれが発生しない技術を確立し、高精度な印刷を行っています。

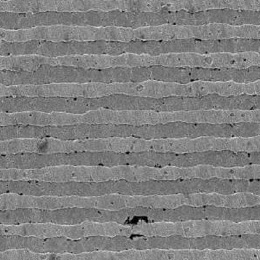

正確に積み重ねる技術

MLCCの1層は、薄いものでわずか300nmほどです。1層を薄くして、たくさん積み重ねることで、MLCCに蓄える電気の量を増やせることから、薄層シートをズレなく積み重ねる技術は非常に重要になってきます。太陽誘電はこの積層技術を高度化し、1,000層以上の積層構造をもつ商品もあります。

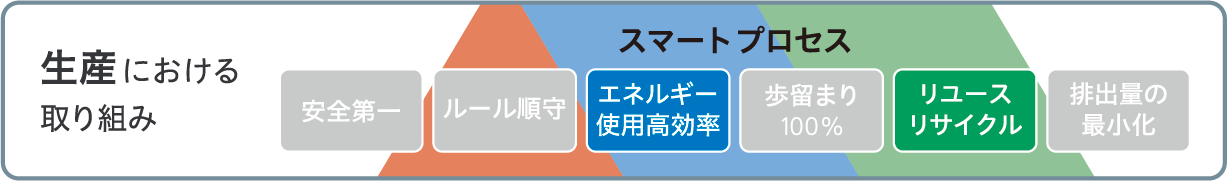

生産における環境負荷低減

製造現場における取り組みとして、従業員の安全第一を大前提とし、標準化された手順に従った作業、使用エネルギーの極小化、高品質な製品の安定生産、資源のムダのない利用などを行っています。具体的には、エネルギーの使用効率向上を目的とした設備の見直しのほか、使用する部材のリユースやリサイクルを進めています。また、生産性の改善により、資源・エネルギーの効率的な使用とともに、信頼性の高い製品の安定した生産を目指しています。

コージェネレーションシステムによるエネルギーロス削減

発電する際に生じる廃熱をムダなく回収し、エネルギーとして有効活用できるコージェネレーションシステムを導入しました。発電時に回収した廃熱から蒸気を生成して空調に活用することで、既存ボイラーの都市ガス使用量を削減するとともに、CO2排出量も削減しています。

事業活動で使用した部材の再利用

事業活動で使用している溶剤で最も使用量の大きいA溶剤は、廃溶剤のリサイクルを行い、再生溶剤が使用量の42%を占めています。

電子部品の梱包として使用するリールは、厳しい品質チェックを行い、リユースしたリールを17%使用しています。

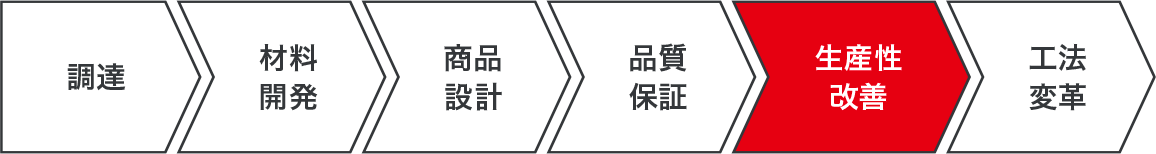

生産性の改善

太陽誘電は、継続的な設備投資による能力増強と並行し、ロスを削減しつつ生産量を桁違いに増やすための生産性改善を推進しています。

設備と人のばらつきをなくして歩留まりを向上させることを目指しています。

和歌山太陽誘電の取り組み

生産性改善の先端工場として

グループ内生産拠点の支援も担う

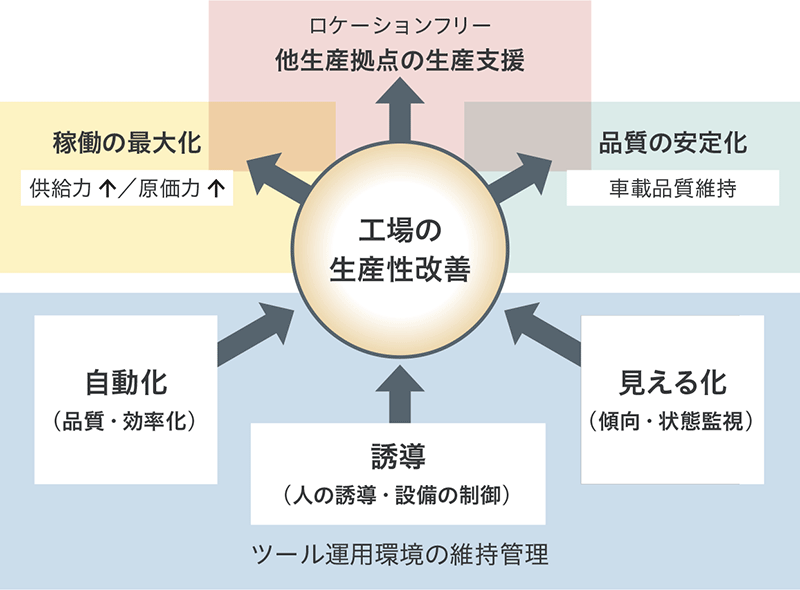

和歌山太陽誘電では、見える化、自動化、誘導を軸に工場の生産性改善を進めており、稼働の最大化、品質の安定化につなげています。さらに、得られたノウハウをグループ内の生産拠点に共有し、太陽誘電グループ全体における生産性改善の支援も行っています。

ばらつきのない効率的な生産へ

アナログな生産作業をデジタル化・自動化し、4M(Man/人、Machine/機械、Material/材料、Method/方法)における各対策を確実に行うことで、ばらつきのない効率的な生産を行っています。その結果、商品1個生産あたりで使用するエネルギー量の削減や、廃棄物の削減にも貢献しています。

見える化・自動化・誘導で管理不良ゼロへ

和歌山太陽誘電で生産しているメタル系パワーインダクタMCOIL™は、製造難易度の高い新商品が毎年リリースされ、多種多様な製造工程、管理項目が増加しています。また、製造工程の改善を目的とした作業ルートや設定条件の変更が多く、複雑化に対応する間違い防止が課題でした。この対策として、見える化による監視、自動化による条件設定、誘導による作業者の間違い防止等を強化し、管理不良を大幅に削減することができました。

引き続き自動化を進め、国内外の生産拠点にもノウハウを共有、支援していくことで、グループ全体の生産効率の向上に貢献していきます。

和歌山太陽誘電株式会社

- 所在地

- 和歌山県日高郡印南町印南原4026番地22

- 従業員数

- 238名(2024年3月31日現在)

- 生産品目

- メタル系パワーインダクタMCOIL™