1950年代

1960年代

1970年代

経営・他

1970年 1月

製造会社(現 製造販売会社)太陽化学工業(株)(2015年7月 太陽誘電ケミカルテクノロジー(株)に商号変更)を設立

1970年 3月

東京証券取引所市場第二部に株式を上場

1972年 11月

韓国に製造会社(現 販売会社)韓国太陽誘電(株)を設立

1973年 1月

東京証券取引所市場第一部に指定

1973年 5月

本社を東京都台東区上野1丁目に移転

1974年 6月

販売会社 香港太陽誘電有限公司を設立

1977年 2月

販売会社 TAIYO YUDEN (U.S.A) INC. 設立

1977年 9月

玉村工場を開設

1978年 3月

製造販売会社(現 販売会社) TAIYO YUDEN (SINGAPORE) PTE. LTD.を設立

1979年 5月

販売会社 TAIYO YUDEN (DEUTSCHLAND) GmbH. (1997年9月 TAIYO YUDEN EUROPE GmbHに商号変更)を設立

1980年代

経営・他

1990年代

2000年代

経営・他

商品

2001年 4月

Bluetooth® 規格Ver.1.1認証を世界で初めて取得

2001年 5月

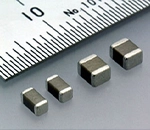

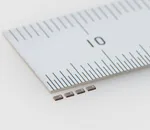

世界初、1005タイプNi電極積層セラミックコンデンサで1μFの大容量化

2004年 2月

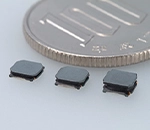

SMDパワーインダクタ「NRシリーズ」を商品化

2004年 7月

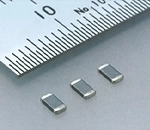

高周波積層チップインダクタ0603サイズで世界最高の高インダクタンスを実現

2005年 11月

世界最小サイズのGPS用セラミックチップアンテナを商品化

2006年 12月

銅コア採用の画期的な部品内蔵配線板「EOMIN®」を世界で初めて量産化

2008年 2月

世界で初めて有機色素記録層による追記型ブルーレイディスクLTHタイプを商品化

2010年代

経営・他

商品

2010年 3月

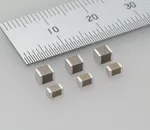

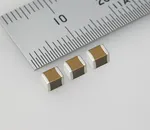

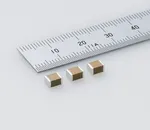

世界初、2012サイズで100μFの積層セラミックコンデンサを商品化

2010年 4月

世界初、0402サイズで0.1μFの積層セラミックコンデンサを商品化

2011年 6月

世界初、積層セラミックコンデンサで220μFを実現

2011年 9月

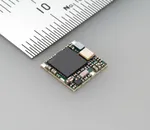

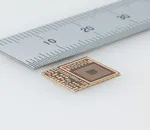

世界初、ヒ化ガリウム半導体の配線板への内蔵を可能に

2012年 5月

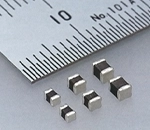

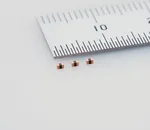

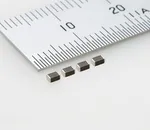

メタル系パワーインダクタ「MCOIL™」を商品化

2013年 9月

世界初、積層セラミックコンデンサで330μFを実現

2013年 12月

世界初、積層タイプのメタル系パワーインダクタを商品化

2014年 3月

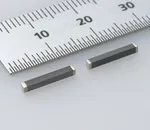

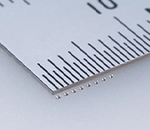

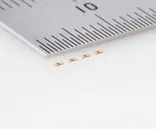

積層セラミックコンデンサで世界最薄の0.11mm厚を実現

2014年 9月

世界初、積層セラミックコンデンサで470μFを実現

2015年 6月

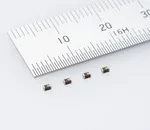

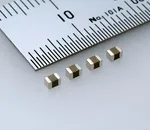

世界初、0201サイズで0.022μFの積層セラミックコンデンサを商品化

2016年 2月

0603サイズ積層セラミックコンデンサで世界最薄の0.11mm厚を実現

2017年 12月

世界初、0603サイズ4端子積層セラミックコンデンサを商品化

2018年 5月

積層セラミックコンデンサで世界最薄の0.09mm厚を実現

2018年 5月

世界初、静電容量1,000μF積層セラミックコンデンサを開発

2018年 10月

世界初、1005サイズのメタル系パワーインダクタを商品化