社名の由来

創業者である「佐藤彦八」は会社設立前から誘電体セラミックスを研究していました。そこで、新しく設立する会社の主力事業も誘電体を利用したものにしたいと考えていたため、社名は誘電体から「誘電」をとり、それに「太陽」を加えて、「太陽誘電株式会社」と決めました。太陽は「明るくて温かみがある」存在です。そのような太陽のように、「世の中を照らすような会社にしたい」、「大きなエネルギーを持った会社にしたい」という願いを社名に込めています。

太陽誘電の世界初!

太陽誘電では生活をより便利に、より豊かにするために、常に新しい商品の開発に取り組んでいます。

そのような取り組みの中で、太陽誘電が世界初となった主な商品をご紹介します。

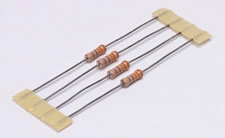

アキシャルリード形磁器コンデンサを世界で初めて商品化(1976年)

第一次オイルショック後の省エネ、省電力化の動きの中で、電子機器メーカー各社は電子部品の自動挿入機の導入を進めていました。

アキシャルリード形は当時の自動挿入機に適した形状で、VTRやオーディオ機器を主体に広く利用されました。

世界初の円筒チップ型磁器コンデンサを開発(1977年)

アキシャルリード形磁器コンデンサの開発と長年の実績を持つIFT内蔵用円筒型磁器コンデンサで培った技術が融合し、機器の小型化、部品のリードレス化に対応した円筒チップ型磁器コンデンサを世界で初めて開発しました。

主にテレビチューナに搭載されました。

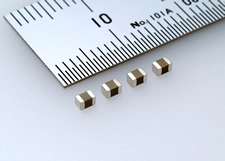

世界初のニッケル電極大容量積層セラミックコンデンサを商品化(1984年)

電子機器の小型化に伴い、積層セラミックコンデンサの需要拡大が見込まれていました。太陽誘電は小型大容量ゾーンに焦点をあて、自社の材料技術やプロセス技術を駆使して、内部電極にニッケルを使用した世界初の積層セラミックコンデンサを開発しました。

世界初の追記型光記録メディア「CD-R」を商品化(1988年)

1982年にオーディオ用12cmディスクが登場すると、太陽誘電はCDと互換性を持つ光記録メディアの開発に着手しました。常識を覆す発想の転換により、世界初のCD-Rの開発に成功しました。「CD-R」という名称も当社が命名したものです。

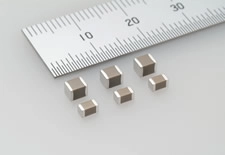

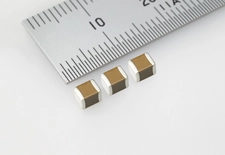

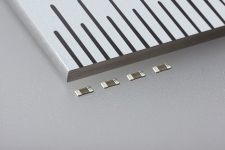

積層タイプのメタル系パワーインダクタを世界で初めて商品化(2013年)

金属系磁性材料を使用したパワーインダクタとして世界初となる積層タイプのメタル積層チップパワーインダクタを開発し、商品化しました。

積層タイプは小型・薄型が特徴で、スマートフォンやウェアラブル端末など小型モバイル機器の電源回路向けチョークコイル用途に最適な商品です。

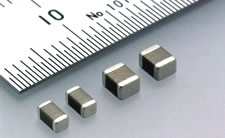

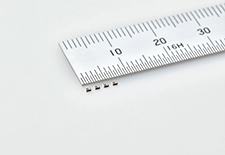

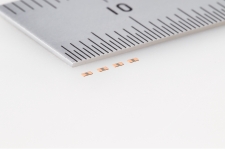

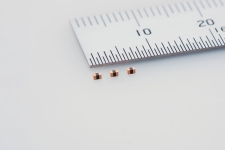

世界初、0201サイズで0.022μFの積層セラミックコンデンサを商品化(2015年)

0201サイズ(0.25x0.125x0.125mm)積層セラミックコンデンサで世界初となる静電容量0.022μFを実現しました。

スマートフォンやウェアラブル端末など小型・薄型化が求められる機器に向けた商品で、静電容量を当社従来品から2.2倍高めています。

積層セラミックコンデンサで世界初となる静電容量1000μFを開発(2018年)

当社がマイルストーンとしておりました世界初の静電容量1000μFを誇る積層セラミックコンデンサを開発しました。

大容量化で培ってきた材料技術やシート薄層化技術、積層技術など、あらゆる要素技術を高度化し、1000μFもの大容量化を実現しました。

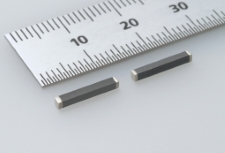

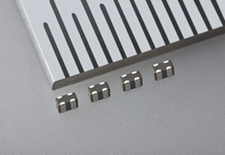

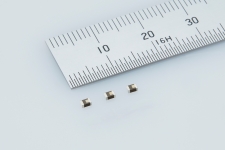

世界初、メタル系パワーインダクタで世界初の薄さ0.33mmを実現(2024年)

メタル系パワーインダクタで世界初の薄さ0.33mmを実現しました。

当社従来品から高さを4割低減、体積でも世界最小を達成し、最先端電子機器の小型・薄型化に貢献します。

他にもこんなに!

太陽誘電の世界初

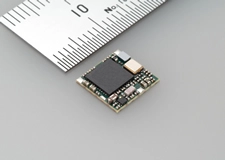

Bluetooth®フルモジュール、Bluetooth®規格Ver.1.1認証を世界で初めて取得(2001年)

当時、次世代ワイヤレス通信技術として注目されていたBluetooth®。当社は保有する積層技術、高周波回路技術、高密度実装技術などを結集して、世界でいち早くBluetooth®規格Ver.1.1に対応したフルモジュールの認証を取得しました。

世界初、1005サイズニッケル電極積層セラミックコンデンサで1μFの大容量化(2001年)

積層セラミックコンデンサにおいて世界初となる、1005(1.0x0.5x0.5mm)サイズで1μFの大容量品を開発しました。当社従来品と比較して、実装面積において約60%の小型化を行うことができました。

4mm角形状で世界最高の大電流化を実現したスリーブレス構造低背型巻線インダクタを商品化(2004年)

デジタル機器で需要が増加していたDC-DCコンバータ用チョークコイルの4mm角形状で世界最高の定格電流を実現したスリーブレス構造の低背型巻線インダクタを開発、商品化しました。薄型化、高機能化、耐衝撃性が強く求められる携帯電話に搭載されました。また、1.8mの高さから基板実装状態で落下させる耐衝撃性試験においても破損しない強固な耐衝撃性も確保していました。

高周波積層チップインダクタ0603サイズで世界最高の高インダクタンスを実現(2004年)

高周波積層チップインダクタの0603(0.6x0.3x0.3mm)サイズで、世界最高のインダクタンス100nHを実現しました。0603サイズで当時世界最高レベルといわれていた当社従来品に比べインダクタンス値を約2倍に高め、他社を大きくリードしました。

世界最小サイズのGPS用セラミックチップアンテナを商品化(2005年)

GPSに使用される、世界最小形状のセラミックチップアンテナ(11.0x1.6x1.6mm)を商品化しました。

セラミックプロセス技術や巻線技術など自社で保有する生産技術を駆使した独自の構造を採用し、携帯電話向けのGPS用アンテナとして世界最小形状を実現するとともに、高効率な特性を満たしたセラミックチップアンテナの商品化に成功しました。

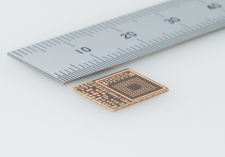

銅コア採用の画期的な部品内蔵配線板「EOMIN®」を世界で初めて量産化(2006年)

スマートフォンやタブレットPCなどのモバイル機器に搭載される銅コアを採用した画期的な部品内蔵配線板です。小型化や高密度実装という部品内蔵配線板の特長に加え、高剛性、高信頼性、良好な放熱性、ノイズ耐性という特性も実現しています。

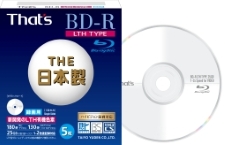

世界で初めて有機色素記録層による追記型ブルーレイディスクLTHタイプを商品化(2008年)

CD-R、DVD-Rで培った有機色素系記録ディスクの設計開発技術、量産技術を活かし、記録層に有機色素材料を採用した追記型ブルーレイディスクを発売。容量は、普及が進むハイビジョン映像の記録を可能とする25GBでDVD-Rの5倍以上となりました。

世界初、2012サイズで100μFの積層セラミックコンデンサを商品化(2010年)

2012(2.0x1.25x1.25mm)サイズ積層セラミックコンデンサで100μFの静電容量を業界に先駆けて達成し、商品化しました。当社従来品である3216(3.2x1.6x1.6mm)サイズに比べ、静電容量などの特性を維持しながら体積で約62%の小型化を実現しました。高性能化、多機能化が進むとともに小型化が求められるスマートフォンなどの高機能携帯電話やノートPCなどに向けた商品です。

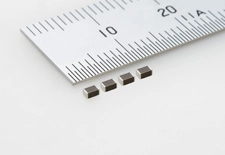

世界初、0402サイズで0.1μFの積層セラミックコンデンサを商品化(2010年)

0402(0.4x0.2x0.2mm)サイズという超小型積層セラミックコンデンサで0.1μFの静電容量を達成し、商品化しました。当社従来品から体積比で約70%の小型化を実現しています。スマートフォンや携帯電話、ポータブルミュージックプレーヤーなどの小型携帯機器において、0402サイズへのコンデンサのダウンサイジングを促進します。

世界初、積層セラミックコンデンサで220μFを実現(2011年)

積層セラミックコンデンサで世界初となる静電容量220μFを実現した3216(3.2x1.6x1.6mm)サイズ、3225(3.2x2.5x2.5mm)サイズを商品化しました。

主にスマートフォン、タブレットPC、ノートPCなど高性能デジタル機器向けで、当社従来品と比較して2倍以上の静電容量を実現しました。

世界初、ヒ化ガリウム半導体の配線板への内蔵を可能に(2011年)

世界で初めて配線板内部にヒ化ガリウム半導体を内蔵する技術を確立しました。

世界初、積層セラミックコンデンサで330μFを実現(2013年)

3225(3.2x2.5x2.5mm)サイズで、静電容量330μFの積層セラミックコンデンサを世界で初めて商品化しました。

当社従来品と比較して静電容量を50%向上させたもので、パソコンやサーバー、複合プリンターといった情報関連機器などに向けた商品です。

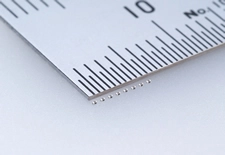

積層セラミックコンデンサで世界最薄の0.11mmを実現(2014年)

積層セラミックコンデンサで世界最薄の0.11mmを実現しました。

シート薄膜技術などを高度化することで、積層セラミックコンデンサでは世界最薄の0.11mm(1.0x0.5x0.11mm)となりました。

積層セラミックコンデンサで世界初となる静電容量470μFを実現(2014年)

4532(4.5x3.2x2.7mm)サイズ、静電容量470μFの積層セラミックコンデンサを世界で初めて商品化しました。

材料技術、シート薄膜技術、積層技術を高度化し、1200層以上の多積層を可能とすることで、470μFもの大容量化を実現しました。

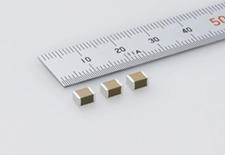

0603サイズ積層セラミックコンデンサで世界最薄0.11mm厚を実現(2016年)

0603サイズで世界最薄となる0.11mm厚を実現した低背積層セラミックコンデンサ(0.6x0.3x0.11mm)を商品化しました。

同じ0.11mm厚の従来品である1005サイズに対しては、実装面積で約64%の小型化を実現しました。

世界初、0603サイズ4端子積層セラミックコンデンサを商品化(2017年)

0603サイズ(0.6x0.3x0.5mm)積層セラミックコンデンサで世界初となる4端子構造を採用しました。

低ESLタイプ積層セラミックコンデンサの最小サイズである、1005サイズからのダウンサイジングを通じて機器の小型化に貢献します。

積層セラミックコンデンサで世界最薄 0.09mm厚を実現(2018年)

従来のシート薄膜技術をさらに高度化し、積層セラミックコンデンサで世界最薄となる0.09mm厚を実現、従来最薄である0.11mmから約18%薄型化しました。

小型・薄型デジタル機器のさらなる薄型化に貢献します。

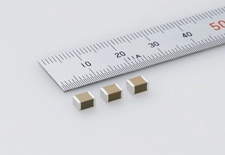

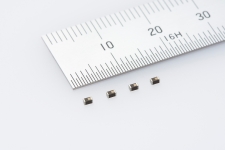

世界初、1005サイズのメタル系パワーインダクタを商品化(2018年)

メタル系パワーインダクタとして世界最小の1005サイズ(1.0x0.5x0.55mm)を商品化。

当社従来品から体積比で6割以上削減し、ウェアラブル端末など小型モバイル機器の小型、薄型化に貢献しました。

世界初、車載向け積層タイプのメタル系パワーインダクタを商品化(2020年)

積層タイプの特長である小型化の優位性を活かし、車載向けでは世界初となるメタル積層チップパワーインダクタ(1.6x0.8x1.0mm)を商品化しました。

世界初、積層メタル系パワーインダクタで165℃対応を実現(2024年)

当社独自のメタル系材料と積層工法を高度化することで、積層メタル系パワーインダクタで世界初となる使用温度上限165℃を実現しました。

使用温度範囲の上限を165℃に広げたことで、自動車を始めとした高温環境での高密度実装により、電源回路の小型化や高性能化に貢献します。

世界初、AIサーバー向けに1005サイズで22μFを実現した基板内蔵対応積層セラミックコンデンサを商品化(2025年)

外部電極形成技術などを高度化し、基板内蔵に対応した1005サイズで世界最大容量となる22μFの積層セラミックコンデンサを商品化しました。

環境のために

環境活動

太陽誘電グループでは、植林や森林整備などの地球緑化活動に取り組むとともに、美化活動を通じて美しい自然や美しい街づくりに取り組んでいます。

太陽誘電の拠点が数多くある群馬県において、群馬県地球温暖化防止条例に基づき、2007年から森林整備活動をしています。太陽誘電が整備を担当している「太陽の森」(高崎市)において下草刈りと間伐作業等を行っています。

スポーツ・文化活動

スポーツ活動

1984年創立の女子ソフトボール部(ソルフィーユ/SOLFILLE)は1987年以降1部リーグに在籍し、複数回優勝しているチームです。

これからもさらなるチームの飛躍とともに、ソフトボールを通じた社会貢献やソフトボール界の発展のために活動を続けていきます。

- チーム名の由来

- “ソル(SOL)”は“太陽”を表し、“フィーユ(FILLE)”は“女の子”を表します。

文化活動

太陽誘電グループでは、子供たちが自ら電子工作を体験してその楽しさを実感し、理科への興味・関心をもってもらうことを目標として、ものづくり教室を開催しています。

太陽誘電では、拠点所在地で行われる「高崎まつり」「榛名ふるさとまつり」「伊勢町祇園祭」に参加しています。多くの従業員とその家族が参加し、地域の皆様とともに祭りを盛り上げています。